Le deformazioni nello stampaggio ad iniezione di materie plastiche

Sempre più frequentemente si richiedono simulazioni del processo di stampaggio con lo scopo di prevedere e valutare le deformazioni di un particolare polimerico.

In questo articolo faremo chiarezza su alcuni aspetti relativi alla deformazione per poter interpretare al meglio i risultati ottenuti ed intervenire sui fattori che influenzano questo risultato.

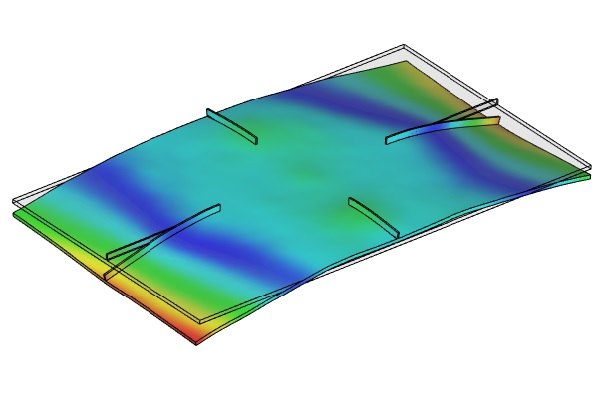

Cominciamo chiarendo che la deformazione delle parti in plastica è dovuta ad una variazione del ritiro volumetrico del componente. Se quest’ultimo ritirasse in maniera uniforme, ci troveremo ad avere un componente semplicemente più piccolo ma non deformato. Quindi, controllando il ritiro riusciremo ad avere un maggiore controllo delle deformazioni.

Vediamo perché non è possibile avere un ritiro completamente uniforme analizzando singolarmente le diverse tipologie e le variabili che lo influenzano:

- Ritiro differenziato (differential shrinkage), da regione a regione della parte: aree in prossimità dei punti d’iniezione ritirano in modo diverso rispetto ad aree più lontane.

- Raffreddamento differenziato (differential cooling) attraverso lo spessore della parte: valori diversi di spessore raffreddano, e quindi ritirano, in modo diverso. Questa tipologia di ritiro include anche la variazione dovuta alle diverse temperature tra matrice e punzone.

- Effetto orientamento (orientation effects): questa tipologia di ritiro dipende dall’allineamento delle fibre e/o molecole del polimero a seconda che siano parallele o perpendicolari alla direzione del flusso.

- Effetto spigolo (corner effects), causato dal diverso comportamento del ritiro in direzione dello spessore e nel piano: a causa dei vincoli dello stampo, in corrispondenza degli spigoli della parte, il ritiro lungo la direzione dello spessore è maggiore rispetto al ritiro in piano.

Dopo aver illustrato come il ritiro dimensionale influenza le deformazioni, bisogna capire quali sono i fattori controllabili che danno un contributo in questi termini:

- Progettazione del componente: lo spessore e la geometria della parte (per esempio la presenza di nervature) sono fattori con forte influenza.

- Materiale: risultati diversi si possono ottenere a seconda della presenza di cariche, della struttura molecolare e della cristallinità.

- Progettazione dello stampo: i principali fattori relativi allo stampo sono il posizionamento dei gate, la progettazione del sistema di alimentazione e quella del sistema di condizionamento.

- Parametri di processo: i parametri con il maggior contributo in termini di deformazione sono la pressione di mantenimento, la velocità di iniezione, le temperature dello stampo e del fuso.

La corretta simulazione del processo di iniezione ed una buona interpretazione dei risultati, sono strumenti che ci permettono di intervenire in maniera sistematica e puntuale al fine di ridurre le deformazioni del componente da stampare. Questo fa sì che si possano ottenere vantaggi funzionali ed economici riducendo al minimo le prove di stampaggio e gli interventi di modifica sul prodotto e sullo stampo.